「調製豆乳」と「無調整豆乳」の違い

みなさんは豆乳に種類があるのはご存知でしょうか?

よくお店で見かけるのは「調製」「無調整」ですね。「調製豆乳」は、カルシウムや砂糖などの調味料を加えて飲みやすくしたもの。

「無調整豆乳」の原料は、大豆と水のみなので、大豆本来の味を楽しむことができます。

そしてもう一つは「豆乳飲料」。豆乳にコーヒーやフルーツなどの風味をつけた飲み物ですが、豆乳の使用量は無調整豆乳の約2分の1から4分の1程度です。

現在は、昔とくらべてさまざまな豆乳が販売されています。自分好みの味を見つけるために、飲み比べしてみてはいかがでしょう。

サイロに投入する

サイロに投入する

摩砕する

摩砕する

酵素失活をする

酵素失活をする

豆乳を抽出する

豆乳を抽出する

均質化する

均質化する

殺菌・脱臭する

殺菌・脱臭する

さらに均質化する

さらに均質化する

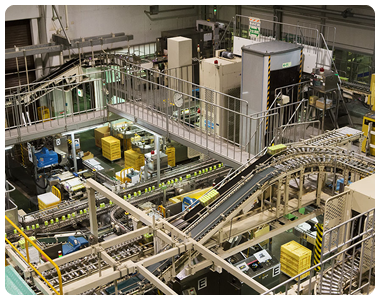

無菌充てんする

無菌充てんする

箱づめする

箱づめする

パレット積み・出荷する

パレット積み・出荷する